详细信息

中国石化镇海炼化分公司安玉峰

0 前言

环氧乙烷是易燃、易爆、有毒物质,常温常压下为无色气体,其闪点为-17.8℃,沸点为10.4℃,爆炸极限为3%-100%,能与空气形成爆炸性混合物,遇热源和明火有燃烧爆炸的危险。环氧乙烷若遇高热可发生剧烈分解,引起容器破裂或爆炸事故。其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。[1]因此,环氧乙烷的生产及贮存的风险很大,一旦在此过程中发生大量泄漏,将给职工的身体健康、生命安全带来严重威胁,甚至对附近居民及环境造成极大危害。鉴于上述原因,分析环氧乙烷生产及贮存系统存在的危害因素,查找事故隐患并采取相应对策或提出改进措施,从而有效的预防和抑制事故的发生,就成为一个十分重要的课题。而采用HAZOP方法对环氧乙烷的生产及贮存系统的危险部位进行分析,是一个很好的途径。

1 环氧乙烷生产及贮存流程简介[1]

镇海炼化环氧乙烷/乙二醇装置采用美国陶氏化学(Dow)工艺专利技术,以乙烯和氧气为原料,在银催化剂、甲烷或氮气致稳剂、二氯乙烷抑制剂、氨促进剂的存在下,在一定的温度和压力条件下经过反应器反应生成环氧乙烷。循环气经吸收、解吸、在吸收后得到一定浓度的环氧乙烷水溶液,该溶液经过精制塔的精制可以得到环氧乙烷的产品。

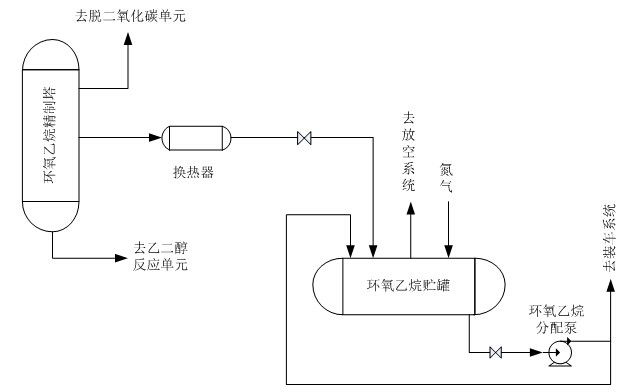

从精制塔出来的环氧乙烷产品经过换热器冷却到10℃后进入环氧乙烷贮罐。环氧乙烷贮罐为卧式贮罐,材质为碳钢,容积为447 m³,安放在四侧钢筋混凝土的安全密封拱顶内,拱顶设置顶棚,以减少天气变化对操作的影响。利用氮气补充和放空系统将环氧乙烷贮罐压力控制在0.3MPa左右,通过泵及冷却器将贮罐内的环氧乙烷循环冷却至-10℃,并将贮罐的温度控制在-5℃。在贮罐需要清空、产品不合格或受到污染时,可以将环氧乙烷返料至精制塔再精制。

贮存后的环氧乙烷通过泵输送到环氧乙烷装车站装车。

2 HAZOP介绍[2]

危险与可操作性研究 (Hazard and Operability Studay,简称HAZOP)是英国帝国化学工业公司开发的一套以引导词为主体的危害分析方法,主要用来识别和估计过程中安全方面的危险及操作性问题。它通过系统分析新设计或已有工厂的生产工艺流程和工艺功能,来评价装置、设备的个别部位因误操作、机械故障或缺陷而引起的潜在危险,并评价其影响程度,同时提出相应的改进措施。

2.1 HAZOP分析的引导词

HAZOP研究的重点是工艺部分或操作步骤的各种具体值,它的基本过程就是以引导词为引导,对过程中工艺状态的变化或偏差加以确定,找出装置及过程中存在的危害。引导词的主要目的之一是能够使所有相关偏差的工艺参数得到评价。具体引导词含义如表1所示。

表1. HAZOP分析引导词及含义

|

引导词 |

意义 |

|

NONE(空白) |

设计或操作要求的指标和时间完全不发生,如无流量、无液位等 |

|

MORE(过量) |

同标准值相比,数值偏大,如温度、压力、流量等数值偏高 |

|

LESS(减量) |

同标准值相比,数值偏小,如温度、压力、流量等数值偏低 |

|

AS WELL AS(伴随) |

在完成既定功能的同时,伴随多余事件发生,如物料在输送过程中发生组分及相变化 |

|

PART OF (部分) |

只完成既定功能的一部分,如组分的比例发生变化、无某些组分等 |

|

REVERSE (相逆) |

出现和设计要求完全相反的事或物,如流体反向流动、加热而不是冷却、反应向相反的方向进行等 |

|

OTHER THAN(异常) |

出现和设计要求不相同的事或物,如发生异常事件或状态、开停车、维修、改变操作模式等 |

2.2 HAZOP分析的内容及步骤

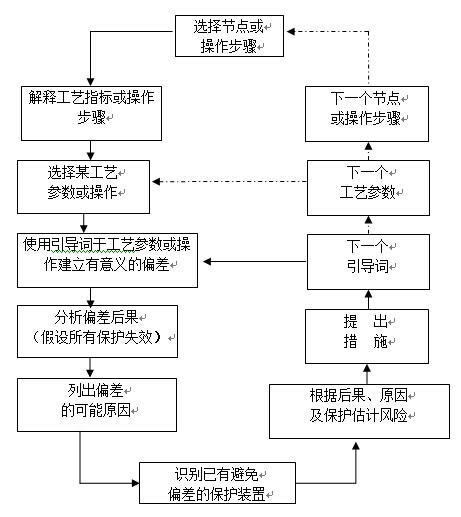

HAZOP分析的内容主要包括:偏差、原因、后果、保护措施、建议措施等。它的主要步骤为:确定分析单元或节点,完成分析结果和讨论,提出相应措施和建议。具体分析过程如图1所示。

3 HAZOP分析

由于环氧乙烷生产及贮存系统存在较大的风险,是整个装置的关键部分。一旦出现设备缺陷或者操作、控制失误,造成环氧乙烷大量外泄,将对整个装置造成严重威胁,甚至发生火灾、爆炸等严重事故,给职工、公司、社会及周边环境造成极大危害。因此,对生产过程中危险性较大的环氧乙烷贮罐进行HAZOP分析有重要意义。

3.1 分析单元

将环氧乙烷贮罐入口阀门至环氧乙烷分配泵入口阀门这一工段作为分析单元(节点)。如图2所示。

环氧乙烷贮罐主要控制的工艺参数为:温度、液位、压力等。

图1. HAZOP分析流程简图

图2. 环氧乙烷生产及贮存系统分析单元示意图

3.2 分析结果及讨论[3]

因篇幅所限,以环氧乙烷贮罐的液位为例进行HAZOP分析,分析结果见表2。

表2. 环氧乙烷贮罐液位HAZOP分析

|

引导词 |

偏差 |

原因 |

后果 |

已有措施 |

建议措施 |

|

NONE (空白) |

无 液位 |

1)入口阀门关闭 2)入口管线堵塞 3)入口阀门盲板未拆 4)液位计指示故障 5)补入氮气压力太高 6)出口管线泄漏 7)贮罐或管线腐蚀、穿孔泄漏 8)换热器与贮罐间连接管线断裂 |

1)无液位即罐内无环氧乙烷 2)环氧乙烷泄漏 |

1)系统所有阀门受控 2)设置液位计并在控制室显示、监控 3)设置了液位报警及联锁停车系统 4)严格执行盲板管理规定,建立台账,专人管理 5)液位控制阀定期检验、保养。 6)控制系统设置冗余系统,并定期维护 7)现场安装有毒、可燃气体报警仪 8)设置了水喷淋系统 9)设置了事故洗眼喷淋设施 10)设置专用氮气分离罐 |

1)选择符合要求的阀门及管线 2)所有阀门明确开关标志并确认 3)按照规范增设或移位有毒气体报警仪 4)改善水喷淋系统,增大覆盖面积 5)加强操作人员培训,操作时严格执行技术规程及HSE规程 5)加强现场巡检 6)增加便携式环氧乙烷检测仪数量 7)定期进行设备、仪表校验 8)增设水、汽、风等公用工程服务站 |

|

MORE (过量) |

液位 偏高 |

1)后续系统故障 2)出口阀门关闭或开度不够 3)现场液位计指示故障 4)DCS液位指示与现场存在偏差 5)安全阀故障 6)计量仪表信号变送器根阀未开 7)出口管线堵塞 8)后路盲板未拆 9)系统压力偏低 10)系统温度偏高 11)入口阀门故障或开度太大 |

1)贮罐液位升高 2)安全阀起跳 3)环氧乙烷大量泄漏,造成人员中毒和环境污染 4)发生火灾、爆炸 5)系统压力上升 6)后路流量增大 |

1)贮罐本体设置了安全阀及防空系统 2)设置集液槽,定期排水和少量聚合沉淀物 3)设置了液位高、低报警及联锁停车系统 4)设置了压力高、低报警及联锁停车系统 5)安全阀及仪表根部阀全开并锁定 6)安全阀及仪表要定期校验,并建立台账 7)控制系统设置了冗余系统,并定期维护 8)制定了现场应急预案,并定期组织演练 9)严格执行盲板管理制度,建立台账,专人管理 10)设立了环氧乙烷放空气吸收塔 11)贮罐四侧设置了钢筋混凝土防护墙 12)设置了消防炮及水喷淋设施 |

1)加强现场巡检,及时发现处理故障、隐患 2)完善应急预案,增加演练次数 3)按照规范要求改善现场固定式有毒气体检测报警仪配置情况 4)设置现场视频24小时不间断监控 5)改善水喷淋系统,增大覆盖面积 6)增加配备便携式环氧乙烷检测仪数量 7)部分防空管线手阀改为远程控制阀 8)增设水、汽、风等公用工程服务站 9)在方便、安全位置增设事故洗眼器 10)加强培训,严格遵守工艺技术规程及HSE规程 11)防护墙内强制通风,防止环氧乙烷积聚 |

|

LESS (减量) |

液位 偏低 |

1)贮罐入口阀门关闭或开度不够 2)入口管线堵塞 3)环氧乙烷泵出口过滤器堵塞 4)入口管线泄漏 5)液位计指示错误或内外指示存在偏差 6)换热器堵塞 7)入口压力低 8)设备或管件腐蚀、穿孔泄漏 |

1)后续系统流量不足 2)系统压力波动 3)操作困难、不稳定 4)环氧乙烷泄漏,造成人员伤害或环境污染 |

1)阀门都处于受控状态 2)设置了液位低报警及联锁停车系统 3)对液位控制阀定期维护保养 4)控制系统设置了冗余系统,并定期维护 5)随时检查、监控液位变化情况 6)设置了压力联锁停车系统 7)尽可能减少法兰数量 8)设置了消防水炮及水喷淋设施 9)设置了事故洗眼及喷淋设施 10)制定了现场应急预案,并定期组织演练

|

1)选择符合材质要求的设备及管件 2)所有阀门明确开、关标识,并进行确认 3)按照规范要求改善现场固定式有毒气体检测报警仪配置情况 4)改善水喷淋系统,增大覆盖面积 5)增设水、汽、风等公用工程服务站 6)加强培训,严格执行工艺技术规程及HSE规程 7)加强现场巡检 8)完善现场应急预案,增加预案演练次数,提高演练效果 9)增加配备的环氧乙烷检测仪数量 |

|

OTHER THAN (异常) |

环氧乙烷泄漏至空气中 |

1)设备及管线破裂或穿孔 2)法兰连接处密封不良 3)阀门密封不好 4)仪表损坏导致泄漏 |

1)系统压力降低 2)人员中毒,环境污染 3)大量泄漏可能导致火灾、爆炸 |

1)设置了有毒、可燃气体报警仪 2)设置了液位高、低报警及联锁停车系统 3)设置了压力高、低报警及联锁停车系统 4)系统运行前进行严格气密查漏 5)设置了消防水炮及水喷淋设施 6)设置了事故洗眼喷淋设施 |

1)加强巡检,发现故障、隐患及时处理 2)增加配备便携式环氧乙烷检测仪数量,以便巡检时佩戴及时发现泄漏 3)改善水喷淋系统,增大其覆盖面积 4)定期进行应急预案演练,以迅速有效处理突发事故 |

从环氧乙烷贮罐液位的HAZOP分析结果中可以看出,存在的主要偏差有环氧乙烷贮罐无液位、液位偏高或偏低、环氧乙烷泄漏等,为了控制这些偏差的发生,装置采取了一系列措施,如液位报警、联锁停车、安全阀、设置有毒气体报警仪、设置消防及职业卫生设施等,对事故的发生起到了一定的阻止或减缓作用。同时,运用HAZOP方法对环氧乙烷贮罐的温度、压力等参数进行分析,结果表明,装置在设计和生产过程采取的如温度(压力)报警、温度(压力)联锁、设置专用氮气分离罐、设置冷却系统等措施,基本上能保证正常生产和操作的进行,并满足安全生产的需要。但考虑到环氧乙烷的危险性和其大量泄漏的严重后果,如环氧乙烷贮罐破裂导致环氧乙烷大量泄漏时,已有的措施不能完全满足装置的应急处置要求。因此,还需要增加或完善一些安全控制措施。

3.3 安全措施和建议

1)增加固定式有毒气体检测报警仪的数量。按照GB50493-2009《石油化工企业可燃气体和有毒气体检测报警设计规范》的要求,有毒气体监测点与释放源之间的距离不宜大于2米,应考虑增加5台有毒气体报警仪并合理分配位置,以便能及时有效的监测环氧乙烷的泄漏情况。

2)增加便携式检测报警仪数量。装置技术人员、班组及装车系统操作人员有近20人,现有5台便携式环氧乙烷检测报警仪已不能满足巡检及现场操作的需要,需要再增加5台以保证巡检和应急使用。

3)改善水喷淋系统。改善水喷淋系统的控制方式,又三处一点控制改为三处三点控制,并适当扩大其覆盖面积,以增强处理能力,提高处理效率。

4)增设事故喷淋及洗眼器,尽量降低环氧乙烷泄漏对人身的伤害。

5)增设水、汽、风等公用工程服务站,方便操作人员应对轻微泄漏和处理事故隐患,提高处理效率。

6)改善贮罐内通风管线,扩大其影响范围,提高可用动力空气的量,增强贮罐混凝土防爆墙内空气的流动性,防止环氧乙烷泄漏后积聚。

7)制定并完善事故应急预案。定期组织应急预案演练,并根据演练过程中暴露的问题完善应急预案,以提高处理突发事故的能力。

8)加强人员培训。①熟练掌握操作法、工艺技术规程及HSE规程,熟悉现场应急预案。②提高消气防技能,如消防水炮使用、水喷淋系统应用、报警系统使用、空气呼吸器的佩戴、中毒急救训练等。

9)加强日常安全管理。①加强直接作业环节的管理,特别是严格控制动火作业。②开展经常性的隐患排查和整改,做好日、周、月检工作。③加强巡检,发现故障及隐患及时处理。

4 结论

通过对环氧乙烷贮罐的HAZOP分析,发现主要存在的问题有有毒气体检测报警仪数量不足、液位计故障或读数偏差大、事故状态下消防及职业卫生设施不能完全满足要求、操作人员处理突发事故的能力不足等,因此装置应落实相应的对策和措施,以提高环氧乙烷生产及贮存系统的安全性和可靠性。同时,要应用HAZOP方法对环氧乙烷生产及贮存系统其它的单元及操作参数进行分析,找出系统中存在的问题和不足,并采取措施加以改进或完善,确保装置的生产安全。

- 上一篇: 甲醇洗装置停工检修的HSE对策与措施

- 下一篇:化工园区消防装备配备的探究