详细信息

安全技术与措施

中国石化镇海炼化分公司 张福毅

1 、前言

石化企业的容器、管道在运行过程中会因腐蚀穿孔、磨损等原因而产生泄漏,为确保生产正常运行,须对泄漏点进行补焊处理。石化行业易燃易爆、有毒有害的特点,使补焊作业存在着较大的安全风险。为确保安全,石化企业的基本做法是:在正常运行的生产装置、油罐区内,可动可不动的用火,一律不动;凡能拆除的设备管线拆除移至安全区域用火。在生产、贮存、输送可燃物料的容器、管道上用火,首先切断物料来源加堵盲板,经吹扫、清洗、置换后打开人孔通风换气,并经取样分析检测合格方可动火。减少用火、实现安全用火是石化行业对用火的基本要求和基本做法。但由于石化行业连续性生产的特点,泄漏的容器管道往往难以切出检修,必要时不得己的应急抢修,需要进行带压不置换补焊堵漏。带压不置换应急补焊堵漏虽具有安全风险高、危险性大的缺点,但又具有容器、管道不需要退出运行、不影响生产,应急功能强的优点,因而在实际操作中仍被广泛应用。

2、 带压不置换补焊接作业的定义及理论依据

2.1定义

对于容器、管道内易燃易爆、有毒有害介质的泄漏,采用不泄压、不置换、不清洗,在保持系统内部正压的前提下进行焊补,称为带压不置换补焊作业。

2.2 带压不置换补焊作业安全可行的理论依据

易燃易爆气体的燃烧或爆炸是在一定条件下进行的。可燃液体在火源或热源的作用下,首先蒸发,然后蒸汽氧化、分解进行燃烧。当焊接作业时,系统内的气体以一定的速度向外喷射,遇明火,易燃易爆气体只能在外部燃烧,不会蔓延到系统内部去。

爆燃则是可燃物质和空气的混合物被同火源点燃,火焰立即从火源处以不断扩大的同心球形式自动扩展到混合物存在的全部空间,是以热传导方式自动在空间传播的燃烧现象。当易燃易爆气体的含量在爆炸极限范围之外,即使系统内有明火或其它激发能源,也不会发生爆炸。只有当易燃易爆气体和空气混合达到爆炸极限时,有明火才会发生爆炸。所以只要低压系统内的易燃易爆气体始终保持正压,避免易燃易爆气体与空气混合达到爆炸极限,系统就不会发生爆炸。系统在焊割作业中,高温只在局部范围,加之高速气体的冷却作用,也不会因金属高温引起系统内气体膨胀而产生物理爆炸。

3、 带压不置换补焊作业的安全技术与措施

带压不置换补焊作业虽可行,但毕竟属高风险作业, 稍有不慎,极易发生火灾、爆炸事故。因此,必须采用科学的方法,制定和落实切实可靠的安全技术与措施,方能进行补焊作业。

3.1 补焊作业前的危害识别

(1)补焊作业前,应组织相关人员针对作业内容进行充分的危害识别,分析该作业是否存在火灾、爆炸、中毒等危害。

(2) 针对识别内容,确定主要危险源,填写“用火作业危害识别表”。制定相应的作业程序及安全措施,将安全措施填入用火作业许可证内,并作为特殊用火管理。

(3) 作好火灾、爆炸事故发生的预想,作好事故预案。制定应急措施,作好应急准备。

3.2带压不置换补焊接作业的安全技术与措施

(1)器壁测厚。在补焊作业前应对外腐蚀相对严重的部位及对于设备、管线壁厚不清的进行测厚,比较确定钢材的减薄程度,一般要求壁厚不小于4㎜,并经锤击试验不变形的再进行焊接作业。防止因腐蚀、磨损等原因而焊穿设备、管线引发次生事故。同时,焊接时在中性焰的焰心与内焰之间,燃烧生成C0、H2与熔化金属相作用,使氧化物还原,内焰最高温度可达3000℃以上,过薄的钢材焊接时易造成穿孔。

(2) 控制系统含氧量。对容器、管道系统内的气体必须进行取样,进行气体化学成份分析和含氧量测定,严格控制氧含量不得超过安全标准。规定系统内含氧量不得超过1%。若超过1%,应立即停止焊割作业。对于动火点周围滞留空间的可燃物含量以小于爆炸下限1/3到1/4为合格。可燃气体混合物的浓度低于爆炸下限,因含过量空气,空气的冷却作用可以阻止火焰蔓延。可燃气体混合物的浓度高于爆炸上限,空气不足,火焰不能传播。

附:生产火灾危险性分类

甲类 闪点<28℃的易燃液体;爆炸下限<10%的可燃气体。

乙类 闪点≥28℃至<60℃的易燃可燃液体;爆炸下限≥10%的可燃气体。

丙类 闪点≥60℃的可燃液体。

常见主要物料在空气中的火灾爆炸数据

|

物质 (分子式) |

闪点(℃) |

自燃点(℃) |

馏程KK(℃) |

爆炸界限 V% |

火灾危险类别 |

爆炸危险类别 |

|

|

组别 |

类别 |

||||||

|

燃料气 (C1-C2) |

|

400 |

|

1.0~15 |

甲 |

T3 |

ⅡC |

|

氢气(H2) |

|

570 |

|

4.0~75 |

甲 |

T1 |

ⅡC |

|

石油液化气(C3-C4) |

<-50 |

427-537 |

|

1.9~15 |

甲 |

|

|

|

丙烯C3H6 |

|

410 |

|

2.4~10.3 |

|

|

|

|

汽油(C5-C12) |

<28 |

225~530 |

<210 |

0.7~6.9 |

甲B |

T3 |

ⅡA |

|

苯C6H6 |

|

>550 |

|

1.4~7.1 |

|

|

|

|

煤 油 |

28~45 |

223~425 |

300 |

1.4~7.5 |

乙 |

|

|

|

轻柴油(C17-23) |

45~120 |

350~380 |

370 |

0.6~6.5 |

乙B |

T3 |

ⅡA |

|

重柴油 |

>120 |

300~330 |

|

|

|

|

|

|

蜡油 |

>120 |

245~380 |

350~500 |

- |

丙B |

T3 |

ⅡA |

|

渣油 |

>120 |

230~240 |

>500 |

|

|

|

|

|

硫化氢H2S |

|

260 |

|

4.3~45.5 |

甲 |

T3 |

ⅡB |

|

一氧化碳CO |

|

640 |

|

12.5~74 |

|

|

|

|

氨NH3 |

|

651 |

|

15.7~27.4 |

乙 |

T1 |

ⅡA |

|

工业机械油 |

|

280~380 |

|

|

|

|

|

|

乙烯C2H4

|

|

|

|

3.2~32 |

|

|

|

用火安全要求为:

爆炸极限<4%的甲类可燃气体,浓度<0.2%(体积比)为合格。

爆炸极限>4%的甲类可燃气体,浓度<0.5%(体积比)为合格。

爆炸极限>10%的乙类可燃气体,浓度 <1.0%(体积比)为合格。

存在二种以上可燃气体的混合物,以爆炸下限低的介质为准。

目前控制氧含量的常用做法是在用火容器、管线内部充满液体,或虽未充满但能保证其液面始终高出用火点,使其空间无氧气存在。容器、管线内无法充满液体的,应适量通入氮气或蒸汽,保证氮气或蒸汽的压力,以控制氧含量。

对泄漏点的处理,目前广泛应用的做法有“包盒子”作业。“包盒子”作业普遍的做法是:在作业前先在“盒子”的预制件上焊二个导淋、装二个阀,利用导淋一头通入氮气或蒸汽,而在另一头则将气体导出,并使导出点与泄漏焊接点距一定距离,使得泄漏的介质在“盒子”内不易积聚,“盒子”内不会形成爆炸空间。同时又使导出的可燃气体远离动火点,以保证作业安全。

(3) 介质流动。焊接作业时,金属表面温度可达2000℃,经管材传热到内壁温度也将达到800℃。(焊割作业时金属表面温度更高,当氧气与乙炔的比值为1~1.2时,中性焰的内焰温度最高可达3050~3150℃。)因此,在焊接作业时应保持系统内介质的流动,以保持及时带出热量并起到冷却作用,避免把系统内的易燃易爆介质由于焊接加热而引爆。严禁在二头卡死且又充满易燃、可燃介质的容器、管线上用火。

(4) 保持系统稳定的正压。系统内保持一定的正压,气体以一定的速度向外喷射,遇明火易燃易爆气体只能在系统外部燃烧,不会蔓延到系统内部去。只要低压系统内的易燃易爆气体始终保持正压,避免易燃易爆气体与空气混合达到爆炸极限,系统是不会发生爆炸的。出现负压,空气进入动火的容器、管道内,容易发生爆炸。

压力太高,喷出的火焰就会很猛,焊条熔滴容易被气流吹走,给焊接操作带来困难。同时在火焰的高温作用下,穿孔部位的钢板易于变形或熔孔扩大,从而喷出更大的火焰,造成事故。压力的高低应控制在不出现猛烈喷火为宜,压力一般控制在1.4 ~4.7千帕(150~500毫米水柱)为宜。在系统压力高的操作条件下实施焊补作业,应适当调整操作,降低操作压力,减处理量降负荷。

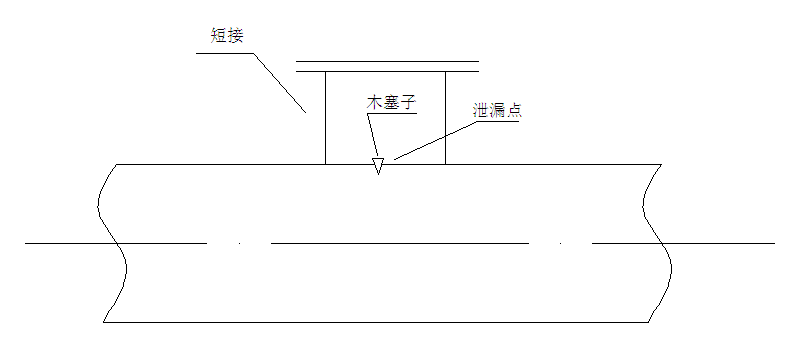

(5)安全隔离。对于泄漏点泄漏量不大、压力等级较低且短时间能完成的动火作业,在动火前可采用铆(金属铆)、堵(木塞)、封(泥封或水封)的方法先将泄漏的介质隔离,使动火焊接部位没有易燃易爆介质泄漏,然后进行补焊或贴钢板焊接作业。

常用的做法是:先预制一个短管,上面焊有法兰。先将泄漏点用木塞塞住或经敲打铆死,使动火点没有可燃物泄漏,然后进行焊接作业。焊接结束后,法兰面端则用盲板盖封死。

另一种做法是:作业前先将短管放在泄漏点所在的容器、管线上,在短管内四周糊上湿泥巴,然后放水形成水封,再进行焊接作业。但这种方法有其局限性,泄漏点只能向上,否则建立不起水封。对泄漏量较小的,可只在四周糊上湿泥巴,不建立水封。但不管采用何种隔离方法,在焊接作业前,必须对泄漏点进行检测分析,只有当确认没有可燃介质泄漏,方可进行焊接作业。同时要随时保持泥巴的湿润,以防隔离失效。

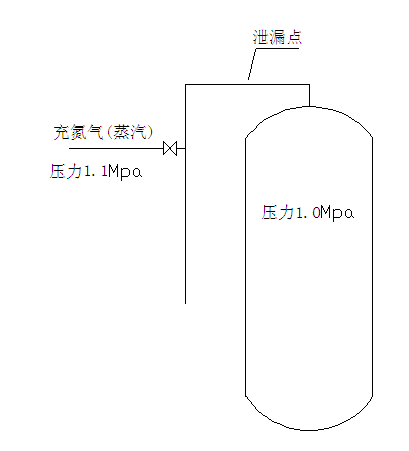

在条件允许的前提下,为使焊接部位没有可燃介质喷出,焊接时不会发生燃烧,可在所在管道上倒通入惰性气体。但惰性气体的压力必须高于管道内介质的压力,防止管道内可燃介质继续泄漏或倒串入惰性气体系统,此类操作应安排专人关注惰性气体的压力。

(6)电流控制。电流过大焊接容易熔扩穿孔,电流过小则容易出现未焊透。对于钢材已明显减薄的,焊接必须采用小电流操作,以防熔扩穿孔,焊接电流一般控制在≤150A。

(7) 补焊期间在泄漏点周围进行不定时的可燃气体检测,一旦发现泄漏量增大,应立即停止动火作业,并调整作业方案及相应的安全措施。对于风险度较大的抢修作业,在现场配备消防车。

4、补焊作业的其它相关安全要求

动火补焊作业除根据需要采取相应的安全技术与措施外,还必须遵循安全用火的有关规定。

4.1 严格执行三不动火的基本原则,即 “没有经批准有效的用火作业许可证不动火,防火安全措施不落实不动火,没有用火监护人或用火监护人不在埸不动火”,实行严格的用火作业许可制度。

4.2 动火补焊作业前必须清除动火现埸的所有可燃物,避免动火作业过程大量散发的火星、敞开的火焰或割下的铁块引燃现埸的可燃物。动火期间距动火点30米内严禁排放各类可燃气体,15米内严禁排放各类可燃液体,特别要严格禁止烃类物质和轻质油品的排放。在动火点周围不得同时进行可燃溶剂清洗或进行刷漆、喷漆等施工作业,防止在动火点周围形成爆炸性混合气体。

4.3动火现埸的下水井、地漏必须有效封堵,泵沟应建立水封,防止火星串入下水系统,引爆系统内的可燃气体。

4.4在工艺生产装置、罐区、泊位等已经存在严重火灾爆炸危险的环境中施工作业,必须使用符合防爆要求的工具、灯具及其它电器设备。

5、 结语

用火作业系指在具有火灾爆炸危险场所内进行的施工过程,带压不置换动火补焊作业更是在充满火灾、爆炸危险的环境下从事的高风险作业,存在着较大的作业风险。在有条件的情况下,应尽可能地减少带压不置换动火补焊作业。

对确需在生产、贮存、输送可燃物料的容器、管道上直接动火,动火前必须进行充分的危害识别,采用科学的方法,制定并落实相应的切实可靠的安全技术与措施,加强动火现场监控,才能有效地确保补焊作业顺利进行,防止火灾、爆炸事故的发生,使带压不置换补焊作业更好地服务于生产。

- 上一篇:谈新海虎9轮在长江口航道施工操纵安全

- 下一篇:拓展安全文化理念 打造企业本质安全