详细信息

湿式静电除雾技术在催化裂化装置烟气脱硫脱硝单元综合塔中的应用

摘要:催化裂化装置烟气经脱硫脱硝后虽符合国家排放标准,但仍存在蓝烟及烟气下坠现象。通过在催化裂化装置烟气脱硫脱硝单元综合塔上增加湿法静电除雾器设施并成功投用,对综合塔进料口烟气中的颗粒物和硫酸酸雾具有一定的脱除效果,通过三年的运行和完善,该静电除雾器能够长期稳定运行,基本满足生产要求。

关键词:催化裂化 综合塔 湿法静电除雾器 烟气

概述

随着国家环保标准要求的提高,对催化裂化装置烟气外排中的颗粒物、SO X、NO X的外排指标也越来越高。某炼油厂340万吨/年催化裂化装置在2014年新增烟气除尘烟气脱硫脱硝改造后,催化裂化装置外排烟气量中的颗粒物、SO 3、NO X的含量满足《石油炼制工业污染物排放标准》(GB 31570-2015)的要求。但催化装置烟气在外排指标合格情况下,在低气压天气等一定大气环境条件下,外排烟气存在尾部分层呈现蓝色,会飘到附近,带来环保问题。为解决外排烟气问题,有关技术部门进行了专题研究讨论,分析了蓝烟及烟气下坠现象产生的原因。原因基本可确定为外排烟气中存在SO 3 气溶胶引起的。为解决烟囱蓝烟问题,一方面委托专业机构对烟气中SO 3 及硫酸雾等进行了检测分析,检测结果综合塔顶排放的硫酸雾浓度81.3 mg/m 3 、83.1 mg/m 3 、86.1mg/m 3 ,三氧化硫排放浓度<3.90 mg/m 3 ,另一方面于2015年6月提出了在催化裂化装置烟气脱硫脱硝综合塔顶部增加湿法静电除雾器的技术方案,以进一步去除塔顶净烟气中的水分、硫酸雾和颗粒物,减少净烟气拖尾和雾滴夹带,解决催化裂化装置外排烟气蓝烟及下坠现象,减缓净烟气在低气压天气等一定大气环境条件下飘到附近,感观较差的现象。本次改造设计由中国石化集团公司宁波工程公司上海分公司进行详细设计。

2、湿法静电除雾工作原理、结构组成

2.1湿法电除雾器工作原理

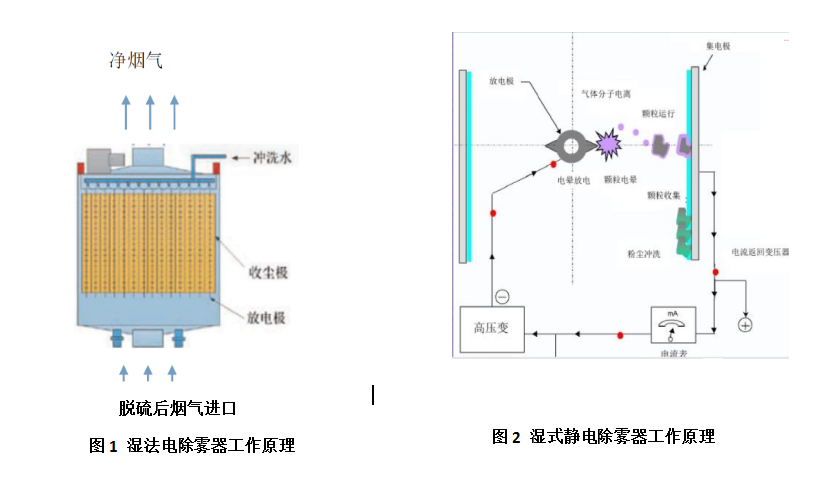

通过静电控制装置和直流高压发生装置,以高压直流电送至电除雾器装置中,在电晕线(阴极)和捕集极板(阳极)之间形成强大的电场,放电极产生电晕放电,使空气分子被电离 ,瞬间产生大量的电子和正、负离子。烟气中的微粒通过该空间时,被强制荷电,粒子间产生凝并,在电场力的作用下作定向运动,达到捕集目的。电除雾器能够高效除去 0.01-100μm 的气溶胶细微颗粒物 ,实现对烟气中液态或固态颗粒物、气溶胶、SO 3 等的高效去除。工作原理如图1和图2所示。

电除雾器本体以高档耐腐蚀乙烯基树脂为基体,碳纤维,玻璃纤维为增强材料,通过模压、缠绕、成型工艺制成的一种导电玻璃钢高效净化除雾设备。由上壳体、阳极管组、中壳体及下壳体组成设备本体部分。其中阳极管组由正六边形阳极管采用先进的层压粘接工艺复合成蜂窝型。设备整体性好,机械强度高、极管同心度和平行度高 ,耐腐蚀、耐温、阻燃性能好,极线要求防腐性能好,同心度高,使用寿命长。

湿式静电除雾器需要的干燥风主要用废水单元备用风机提供,备用风源来自催化裂化装置提供高纯度、无油、无尘、干燥、洁净的压缩空气;湿式静电除雾器主要处理含水较高乃至饱和的湿气体。对集管上捕集到的粉尘采用定期冲洗的方式,使粉尘随着冲刷液的流动而清除。

2.2 湿法静电除雾结构组成

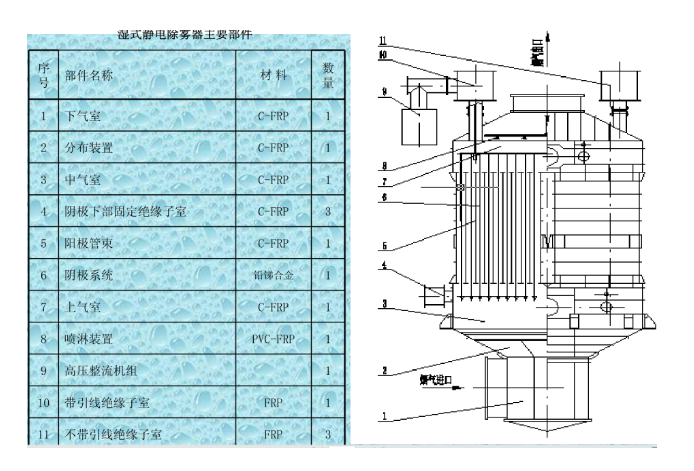

本项目采用了浙江双屿实业有限公司生产的湿法静电除雾器,其设备结构组成如图3所示,主要工艺参数如下:

⑴结构型式:立式、卧式、多管式和线板式等型式;

⑵阳极材料:塑料、铅和导电玻璃钢三种

⑶阴极材料:镍铬钢丝包铅、铅锑合金、 C276、钛钯合金、钛丝等;

⑷导电原理:液膜、石墨、碳纤维;

⑸阳极管外形:圆形φ270mm、六角形(内切圆)300、350、360mm;

⑹阳极管长度:4500mm、6000mm;

湿式静电除尘器主要有处理气量、总压降、粉尘和出口酸雾等指标。

本项目采用的湿法静电除雾器主要特点:

⑴主体材料为导电碳纤维玻璃钢,具有导电性好、重量轻、耐腐蚀、阻燃性好、性能稳定的优点;

⑵其阳极管独特的加长设计,由通常的4.5米提高至6米,增加气体接

触时间;

⑶处理气速可由通常的1米/秒提高近2米/秒左右;

⑷阴极线的铅锑合金高效放电线,与蜂窝式阳极管匹配,具有更高的

脱除效率;圆状外形结构以减小风荷,并具有较高的精度和刚度,牢固

可靠。

⑸采用恒流源电源,保证供电系统运行稳定。

3、催化裂化装置烟气脱硫脱硝综合塔增加湿法静电除雾改造内容

(1)综合塔改造

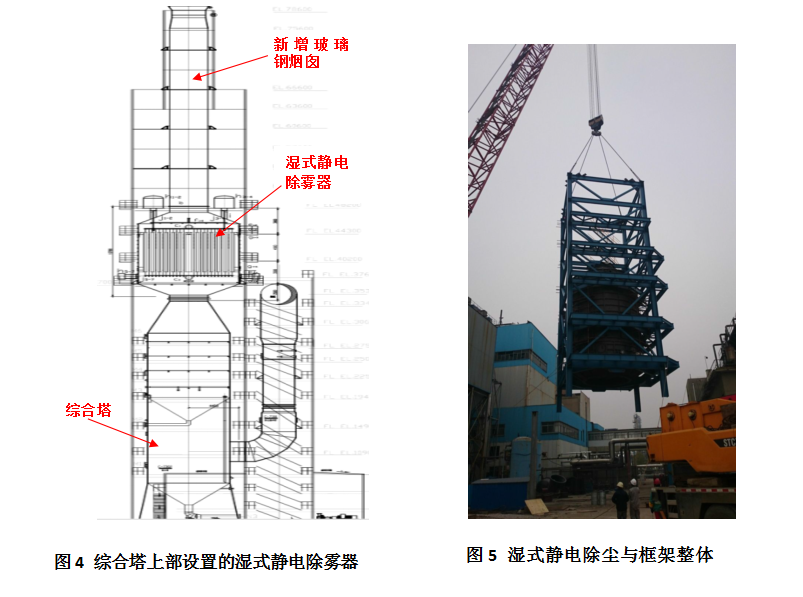

从综合塔变径段(标高34200mm)处拆除原烟囱,更换综合塔变径段,材质由Q345L+316L改为Q345L+2507,将新增的电除雾器安装在升级后的综合塔变径段出口与烟囱之间,综合塔变径段后用膨胀节与电除雾器连接,烟囱及水珠分离器利旧。

(2)增设湿式静电除雾器

本次脱硫单元蓝烟改造项目采用湿式静电除雾器对脱硫外排烟气进行后处理。余热锅炉高温段烟气经脱硫单元综合塔处理后,进入塔顶部的湿式静电除雾器,经除雾器进一步去除烟尘和气溶胶后达标排入大气。改造后的工艺流程图见1。烟气从底部进气口直接进入湿式静电除尘(雾)器流经2层均布板进行烟气均匀分布,然后利用阴极室、阴极线(架)、阳极板组成的静电除尘设备,高压电通过阴极线对粉尘、酸雾、水雾进行荷电,在电场力的作用下荷电颗粒克服布朗运动趋势向阳极板进行精密湿法点除尘除雾操作,洁净的烟气从出气口排出湿式静电除雾器;静电除尘除雾的颗粒吸附在阴极线、阳极板上,由冲洗排管中的喷头系统进行定向的清灰处理,沉积在阳极板、阴极线上的粉尘随清洗水膜流向塔底部。

湿式静电除雾器设置在现有催化裂化装置除尘脱硫脱硝装置的除尘脱硫单元框架上,静电除雾器上部通过膨胀节与原烟囱相连,下部与原综合塔变径段通过膨胀节相连,其西侧地面上设置消泡器浆液循环泵。从综合塔变径段(标高 34200mm)从综合塔变径段(标高 34200mm)处拆除原烟囱,将电除雾器安装在综合塔变径段出口与烟囱之间,综合塔变径段后后增加一片法兰与电除雾器连接,考虑到烟囱腐蚀,新增玻璃钢烟囱,原烟囱除水器利旧。

4、催化裂化装置烟气脱硫脱硝综合塔湿法静电除雾器投用情况

催化裂化装置烟气脱硫脱硝综合塔,2016年5月完成增设了湿式静电除雾器设施改造。2016年6月投用。投用后发现电压在二档以上(共十档)固定器有放电现象,湿式静电除雾器只能维持一档运行,由此影响静电除雾器效果。2016年12月综合塔停工消缺期间对静电除雾器进行改造。2016年12月31日改造后投用至今,期间静电除雾器运行稳定,工况良好,2017年12月对静电除雾器进行了性能标定。标定操作条件如下:

表1 主要操作条件

项目 | 单位 | 时间A | 时间B | 时间C |

烟气中SO2含量 | mg/m3 | 568.30 | 502.74 | 522.56 |

烟气量 | m3/h | 228348.47 | 227255.62 | 225341.61 |

静雾A区电压 | kV | 0(空档) | 85(5档) | 87(7档) |

主要操作条件标定期间反再及综合塔主要操作参数没有发生大的波动,工况稳定。静电除雾器压降维持在0.1kPa左右。

对静电除雾器三个工况下的性能进行了标定,一个是空白标定,即静电除雾器停运时的性能,第二个工况是静电除雾器正常工况5档时的性能,第三个工况是极限工况(电压无法继续提高)7档时的性能。

表3 硫酸雾浓度检测数据

样品次数 | 1 | 2 | 3 | 4 | 5 |

空档硫酸雾浓度(mg/m3) | 65.9 | 59 | 35.4 | ||

5档硫酸雾浓度(mg/m3) | 35.8 | 49.3 | 27.3 | 33.2 | 46.7 |

7档硫酸雾浓度(mg/m3) | 18 | 28.6 | 22.7 | 27.1 | 18.8 |

从上表可以看出当静电除雾器停运时硫酸雾浓度平均值为53.4mg/m3,在5档时硫酸雾浓度平均值为39.5mg/m3,7档时硫酸雾浓度平均值为23.1mg/m3。

表3 颗粒物检测数据

序号 | 项目名称 | 空档 | 五档 | 七档 | ||||||

1# | 2# | 3# | 1# | 2# | 3# | 1# | 2# | 3# | ||

1 | 实测的烟尘排放浓度 mg/m3 | 54.6 | 40.2 | 51 | 25.1 | 22.5 | 27.6 | 23.6 | 23.3 | 25.5 |

2 | 折算后烟尘排放浓度 mg/m3 | 57 | 39.1 | 49.6 | 24.2 | 21.7 | 26.6 | 22.7 | 22.5 | 24.4 |

从上表可以看出当静电除雾器停运时外排烟气颗粒物浓度平均值为48.56mg/m3,在5档时外排烟气颗粒物浓度平均值为24.16mg/m3,7档时外排烟气颗粒物浓度平均值为23.2mg/m3。

5、结语

1、催化裂化装置烟气脱硫脱硝综合塔湿法静电除雾器投用对进口烟气中的颗粒物和硫酸雾具有一定的脱除作用,能有效降低外排烟气中的颗粒物浓度和硫酸雾浓度,对净化空气环境有相当的大的环保效果。

2、静电除雾器运行期间压降基本维持在100Pa左右,达到技术附件中“在正常工况下,湿式静电除尘器的压降≤500Pa”的性能保证值要求。

3、通过数次改造完善,催化裂化装置烟气脱硫脱硝综合塔的湿法静电除雾器能够长周期稳定运行,基本满足生产要求。

参考文献:

中石化宁波工程有限公司 <催化装置脱后烟气增设静电除雾设施项目基础工程设计>

徐玉棠 <静电除雾器标定报告>

作者简介:武明波,男,高级工程师,1992年毕业于中国纺织大学纺织机械专业,现在镇海炼化分公司从事炼油化工设备技术管理工作。电话:13567439442