详细信息

中国石化镇海炼化分公司安全环保处 张福毅

石油化工企业受限空间内作业多且频繁,而石油化工设备、容器内大部分都盛装具有火灾爆炸、有毒有害危险性物料,客观上存在着较大的安全风险。且受限空间内作业环境与外界不同,作业条件受到空间的限制,存在着活动空间小、工作场地窄,内部通风不畅、照明不良,人员出入困难、联系不便、设备内温度、湿度高等问题,更有酸、碱、尘、烟、毒等残留物存在,加之氧气稀薄,所以人员进入受限空间内施工作业,具有一定的潜在危险,是危险性很大的作业,稍有疏忽就有可能发生燃烧、爆炸、中毒等意外事故。

为防止受限空间内作业期间火灾、爆炸、缺氧、中毒、窒息等恶性事故的发生,必须高度重视受限空间内作业的安全问题,必须认真进行作业前的危害识别,加强作业过程安全措施的落实,强化作业过程的安全管理。

1、定义

受限空间指:进出口受限、通风不良,封闭、半封闭的设施及场所。其主要包括:

1.1 生产装置的各类塔器、反应器、分离器、加热炉、釜、物料罐、裙座等。

1.2 油罐、液化气罐、污水罐、酸碱罐、液硫罐等贮罐以及铁路槽车和汽车槽车等。

1.3 污水处理系统的沟、槽、池、涵洞、下水井(道)。锅炉、烟道、管道、隧道、瓦斯系统等。

2、受限空间作业类别的划分

按进入受限空间作业环境的危险程度,在实际作业过程中,可将进入受限空间作业划分为两个等级。

2.1 一级进入受限空间作业:

2.2 二级进入受限空间作业:

除一级进入受限空间作业以外的其它进入受限空间作业。

3、进入受限空间作业前的安全要点

3.1 进行充分的危害识别。

3.2 检测分析

工作场所空气中常见有毒物质容许浓度

|

序号 |

有毒危险化学品 |

分子式 |

最高容许浓度 (mg/m3) |

时间加权平均容许浓度 (mg/m3) |

短时间接触容许浓度 (mg/m3) |

|

1 |

苯 |

C6H6 |

- |

- |

10 |

|

2 |

苯类 |

C7H8 |

- |

- |

100 |

|

3 |

氯气 |

Cl2 |

1 |

- |

- |

|

4 |

甲醛 |

HCHO |

0.5 |

- |

- |

|

5 |

硫化氢 |

H2S |

10 |

- |

- |

|

6 |

一氧化碳 |

CO |

- |

20 |

30 |

|

7 |

氨 |

NH3 |

- |

20 |

30 |

|

8 |

二氧化硫 |

SO2 |

- |

5 |

10 |

|

9 |

甲醇 |

CH3OH |

- |

25 |

50 |

|

10 |

液化石油气 |

C3-C4 |

- |

- |

1500 |

|

11 |

溶剂汽油 |

C4-C12 |

- |

300 |

- |

|

12 |

二硫化碳 |

CS2 |

- |

5 |

10 |

|

13 |

1,2—二氯乙烷 |

C2H4Cl2 |

- |

- |

15 |

|

14 |

四氯乙烯 |

C2Cl4 |

- |

200 |

300 |

|

15 |

盐酸 |

HCl |

7.5 |

- |

- |

备注:短时间接触容许浓度 (mg/m3):在15分钟内容许接触的浓度。

最高容许浓度(mg/m3):在一个工作日内,任何时间均不应超过的浓度。

时间加权平均容许浓度 (mg/m3):8小时工作日,40小时工作周的平均容许接触的浓度。

3.3 作业前的安全教育

3.4 进入受限空间内作业前,应采取的安全防范措施

3.5进入受限空间作业期间,应注意的安全事项

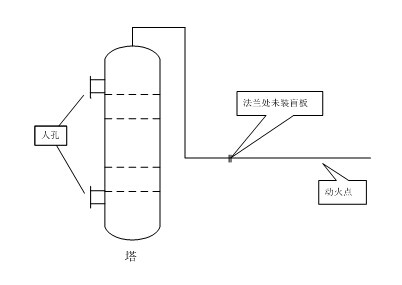

管道上的火电焊作业,产生的高温和火花会引燃管道内残存的油泥、油气,从而使火焰通过管道进入受限空间内燃烧,燃烧导致受限空间内严重缺氧。受限空间与管道在空间布局高低落差大的,易产生烟筒效应,更易引燃。燃烧产生的烟气不但呛人,而且弥漫的烟气会使作业人员迷失方向,找不到逃生的出口。燃烧产生的火焰、缺氧和烟气严重危及受限空间内作业人员的生命安全,为确保受限空间内作业安全,必须实行严格的“进人不动火,动火不进人”基本原则。

3.6 落实作业许可制度

4、其它相关安全要求

4.1 一级进入受限空间作业必须由专业人员配合进行,任何人不得擅自或指挥他人在未采取切实有效的安全防护措施,而贸然进入受限空间内作业。一级进入受限空间作业其安全监护应由受限空间所属单位负总责。受限空间所属单位负责工艺监护,专业人员负责气防监护,施工单位负责检修作业监护。二级进入受限空间作业安全监护由施工单位负责,受限空间所属单位必须加强现场监督检查,防止监护失控。

4.2 监护人员在作业人员进入受限空间作业前,应对相关安全措施的落实情况进行逐项检查确认,发现安全措施未落实或安全措施不完善时,有权停止作业,并督促整改。监护人应在作业前清点进入受限空间作业的人数,并与作业人员确定联络信号;在出入口保持与作业人员的联系,随时注意被监护人在受限空间内的动态作业安全情况。当发现有危及到作业人员安全险情时,应立即采取相应的救护措施。

4.3 作业人员在作业前应充分了解作业的内容、地点(位号)、时间和要求,熟知作业中的危害因素和“进入受限空间作业许可证”中的安全措施。作业人员应服从安全监护人员的指挥,禁止携带作业器具以外的物品进入受限空间。在受限空间内进行气焊作业时,严禁向容器内排入氧气、乙炔等气体,工作间断或结束,应切断电源、气源、熄灭火种,并将割具带出容器外。

4.4 在受限空间作业结束,受限空间封闭前,受限空间所属单位应与施工单位一起再次对受限空间内部进行一次检查验收,在双方确认受限空间内无人及无遗留任何物件后,方可封闭。

石油化工企业受限空间内作业存在着较大的安全风险,作业危险性大是客观存在、不争的事实。但并不是风险不能控制,只要在思想上高度重视这项作业,认真落实作业前的危害识别,风险评估。加强对人员的安全教育,采取切实可行的工艺技术处理措施和安全保证措施,加强对不同介质的检测分析,正确有效地落实个体防护,切实加强现埸监护和监督检查,潜在的安全风险是能够控制和化解的,受限空间内的作业安全是有保证的。

- 上一篇: 喷漆车间爆燃事故原因分析

- 下一篇: 大型储罐区消防系统中DCS程序控制的技术应用