详细信息

中国石化镇海炼化分公司储运部蒋晓武

1 引言

从近几年石油化工行业的生产情况来看,安全形势不容乐观,尤其是大型储罐区发生的火灾爆炸事故频繁发生尤为突出,如2006年8月7日某石化公司输油站16号15万方原油储罐遭雷击起火、2007年7月7日某公司中转站10万立原油罐雷击着火、2010年1月7日某公司球罐着火爆炸以及2010年5月9日某公司石脑油罐着火爆炸事故等。

目前大多数石化企业的消防设施,基本采用现场手动控制操作,当储罐发生火灾时,操作人员必须在现场逐步开启一个又一个阀门、启动一台又一台的机泵,所涉及到的操作约有10多项步骤,启动全部消防系统设施的时间需要2分钟以上;部分采用远程控制操作,启动速度较快,但也需要1分钟左右。在火灾爆炸事故后,启动消防系统快速与否直接关系火情能否得到控制与扑救,且在应急情况下,操作人员易发生紧张慌乱情绪,复杂繁多的人为操作易出错,安全可靠性不高,自动化水平低,故上述的现场手动或是单一的远程控制的消防系统易延误灭火的最佳时机,造成火灾事故的进一步恶化、扩大,给企业、社会、国家带来巨大损失和恶劣的负面影响。

现介绍某石化公司对储罐区消防系统实施改造,采用了先进的DCS程序控制消防系统,彻底解决原消防系统在扑救过程中步骤繁多、安全可靠性差、自动化水平低等操作问题,可大大提高企业的消防安全性以及对火灾爆炸事故的扑救能力。

2 罐区消防设施总体概况

某石化公司的大型储罐区,有50000m3、20000m3及其它各类容量储罐达二百多台,储罐数量多,规模大,占地面广,其配套消防系统也颇具规模。原储罐区的消防系统主要设施有: 2个消防水池、2套平衡压力式泡沫比例混合装置(包含4台泡沫泵即P1~P4)、2台泡沫液储罐、3台泡沫给水泵(B712~714)、3台消防水增压泵(B715~717)以及相关阀门等设施。

原消防系统的操作方式为远程手动控制进行操作,操作人员需通过面板上密密麻麻的操作按钮一个一个的动作来实现开关,操作复杂繁琐,且无法得知现场泡沫存量、泡沫泵、水泵等运行工况,紧急情况,还需现场手动操作相关阀门与机泵,不能实现快速启动消防设施扑灭火情的功能。

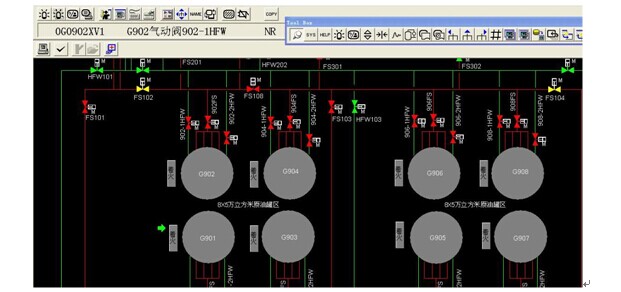

经消防系统改造后,该大型储罐区采用了DCS程序控制系统,实现了“三级”操作,即远程DCS程序控制、远程手动操作、现场手动操作。假定现场储罐发生着火爆炸,原则上首先采用DCS程序控制进行远程操作,应急人员可通过快捷的“一键式”操作来快速启动消防设施,亦可在控制室内即时察看火场险情,通过监控管线压力、机泵电流、水池液位、泡沫储罐液位等参数,了解阀门开关、机泵的运行工况,根据火场指挥与监控情况迅速调整灭火方案。

3 DCS系统简介

DCS是分布式控制系统的英文缩写(Distributed Control System),在国内自控行业又称之为集散控制系统。即所谓的分布式控制系统,或叫集散系统,是相对于集中式控制系统而言的一种新型计算机控制系统,它是在集中式控制系统的基础上发展、演变而来的。它是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机,通信、显示和控制等

DCS结构,包括过程级、操作级和管理级。过程级主要由过程控制站、I/O单元和现场仪表组成,是系统控制功能的主要实施部分。操作级包括:操作员站和工程师站,完成系统的操作和组态。管理级主要是指工厂管理信息系统(MIS系统),作为DCS更高层次的应用,目前国内行业应用到这一层的系统较少,该公司的设备系统采用此管理级系统。

该大型储罐区消防系统中DCS控制结构,主要是过程级与操作级,不涉及到管理级,其DCS的控制程序是由过程控制站执行的操作,故消防系统控制室内设置了2个操作员站和1个工程师站,即有3套完整的计算机系统,其系统主要由电源、CPU(中央处理器)、网络口和I/O组成。其中I/O为控制系统需要建立信号的输入和输出通道。DCS中的I/O一般是模块化,一个I/O模块上有一个或多个I/O通道,用来连接传感器和执行器(调节阀),即计算机系统通过I/0通道来执行相关控制操作,同时传送各种如压力、电流、液位等参数信号。

该消防控制系统采用了日本横河的DCS控制系统,其它公司还有如美国最大的仪表控制公司Honeywell、德国西门子公司的Telepermm等,国内的有:上海新华、鲁能控制、国电智深、浙大中控等厂家。

4 DCS程序控制的技术应用

4.1 控制程序基理

该DCS程序控制,按实际某一油罐在着火爆炸事故状态下特定的灭火扑救程序,对计算机内的控制逻辑进行组态编程。其硬件基础是将消防系统所涉及所有设施相应的控制与回讯信号、现场设备运行工况等实际参数统一引入到计算机DCS系统,例如阀门开关、机泵开停信号、机泵电流、泵出口压力、消防水与泡沫系统管道压力、消防水池液位、泡沫储罐液位等信号,有条件的话同样将工业电视监控信号也引入控制室;同时必须结合储罐区的消防系统流程图配合使用,可在流程图上实现各类消防设施远程开关控制与实时监控。

逻辑组态按即定的操作程序进行编程:假设该储罐区某一油罐发生着火爆炸,发现人员立即报火警,启动火灾应急预案,与此同时消防操作人员在接到油罐着火报警确认火情后,第一步是立即开启着火罐喷淋冷却水阀、着火罐泡沫上罐阀、邻近罐喷淋冷却水阀以及通往着火罐的相关泡沫系统流程阀等阀门;第二步是立即启动泡沫混合设施供给泡沫混合液用于灭火;第三步是启动增压水泵给消防水管网增压。在开启完成上述消防设施后,需立即通过电视监控系统实时了解事故现场状况,并监控泡沫泵、水泵的压力与电流、消防水管网压力、泡沫系统管网压力、消防水池液位以及相关消防系统设施的运行工况,发生异常立即调整扑救方案,保证消防系统能正常供给消防水及泡沫液用于灭火。

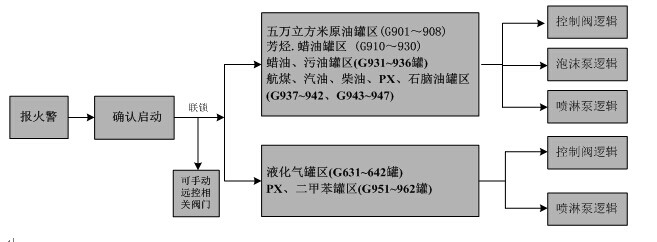

根据上述储罐灭火程序步骤对计算机的DCS系统进行逻辑组态,以形成一套完整的自动控制程序,将原一步步手动操作控制,实现一个系列批处理的“顺控”或“联锁”等的逻辑控制。对照现场实际操作方式,对应消防系统程序控制的组态逻辑则可分为三个部分:一是“控制阀”逻辑,包含了着火罐喷淋冷却水阀、着火罐泡沫上罐阀、邻近罐喷淋冷却水阀以及通往着火储罐的泡沫系统流程阀等阀门的自动连续开启逻辑;二是“泡沫泵”逻辑,若泡沫系统供水为稳高压供水,包含自动启动泡沫混合装置,并开启备用装置的压力自控逻辑;若泡沫系统供水为泡沫给水泵供水,则需另增加3台泡沫给水泵压力自控逻辑;三是“喷淋泵”逻辑,包含了3台消防水增压泵的压力自控逻辑。一部分无固定式泡沫灭火系统的储罐,如球罐等则不需要设置相应的“泡沫泵”逻辑。

图1:控制程序示意图

控制程序须按储罐号分别进行逻辑组态,一台储罐一个逻辑控制程序,逻辑中的“泡沫泵”与“喷淋泵”对于大部分储罐可通用。在组态编程过程中,建议采用将三部分逻辑块可单独执行,又可一起同时启动的方式,应用较为灵活。对控制程序逻辑的停止,需通过手动操作停止程序,但只停止相应的逻辑控制,不自动关闭相应的机泵与阀门等现场设施,这样就可根据现场实际火情控制消防灭火的强度,同时需远程手工操作一步步按要求停止消防设施的运行,直至完成全部灭火操作。

4.2 控制程序的逻辑设定

基于该石化企业大型储罐区现场实际的消防设施,可分三部分逻辑进行DCS程序控制的组态编程。

4.2.1 消防控制阀逻辑

对阀门控制程序的组态,可采用按顺序自动开启着火罐喷淋冷却水阀、着火罐泡沫上罐阀、泡沫系统阀在及周边邻近罐喷淋冷却水阀等四部分的阀门信号进行编程。

4.2.2 消防泡沫泵逻辑

a) 若泡沫系统供水采用稳高压供水,逻辑则按如下编程:①开泡沫液泵入口阀,开泡沫液泵P1,开泡沫比例混合器入口水阀,泵出口压力在≥0.65MPa运行正常。②当P1泵启动后20秒钟泵出口压力小于0.65MPa时(泵故障),则自动打开P2泡沫液入口阀,开泡沫液泵P2,后开P2泡沫比例混合器入口水阀,后关P1泡沫液泵入口水阀,关泡沫液泵P1,关P1泡沫液入口阀。

b) 若泡沫系统供水采用泡沫给水泵供水,逻辑则按如下编程:①开泡沫给水泵B712,当5秒后泵出口压力达到0.65MPa时,缓慢打开泵出口阀,当泡沫混合液管网压力小于0.90MPa时继续开泵出口阀,直至运行正常。②当B712泵故障跳机时,B712关回讯反馈至计算机,则会自动关闭泵出口阀。同时当泡沫混合液管网压力也小于0.90MPa,则会自动启动B713,当5秒后泵出口压力达到0.65MPa时,缓慢打开泵出口阀,当泡沫混合液管网压力小于0.90MPa时继续开泵出口阀,直至运行正常。③当运行泵B712或B713启动后30秒钟泵出口压力小于0.65MPa,同时满足B712或B713泵回讯开的条件,说明运行泵故障或压力不足,需开B714,当泵出口压力达到0.65MPa时,缓慢打开泵出口阀,当泡沫混合液管网压力小于0.90MPa时则继续开泵出口阀,直至运行正常。

a) 开喷淋水泵B717,开出口阀,若0.7MPa>压力<1MPa时,运行正常;若满足消防水管网压力<0.7MPa持续20,则自动启动B716,开出口阀;若满足消防水管网压力<0.7MPa持续20后,则再自动启动B715,直至管网压力:0.7MPa>压力<1MPa。

b) 当B717、716同时开启的情况下;若满足消防水管网压力>1MPa持续20后,则会自动关闭B716,及关闭其出口阀。

c) 当B717、716、715同时启动情况下:若满足消防水系统管网压力达到1MPa以上时,则自动停运B716及关闭其出口阀;若压力还在1MPa以上时,再停运B715及关闭其出口阀。

5 程序控制技术特点

远程DCS程序控制采用“一键式”启动,为该消防系统的关键技术所在,主要特点是快速、操作便捷。操作人员只需在计算机内选择相应的按钮操作点击5次,确认“着火”和“系统联动”两部分的程序控制功能,即可在几秒钟内完成着火储罐消防灭火所有流程的动改,启动涉及8台机泵以及几十个阀门的复杂操作。

消防系统采用安全可靠、自动化水平高的三级操作控制系统,设置灵活。在启动消防系统后的运行过程中,假定出现消防设施发生故障等异常情况下,有自动启动备用设施、停用故障设施的自控功能,操作人员无需另行调整非正常操作。

消防系统启动操作方便快捷,易学易上手,并设有两次启动确认功能,防止误操作的“一键式”启动。与此同时也很好地保护了应急人员的安全,岗位在控制室内可即时了解现场消防灭火过程的相关信息,无需在现场近距离启动相关消防设施,亦通过工业电视监控系统可直观地了解事故现场的险性,体现了“以人为本”的科学技术手段。

储罐一旦发生着火爆炸事故,岗位应急人员均有不同程度紧张情绪,可能影响消防系统的正常启动,采用DCS“一键式”控制,消除了消防岗位忙乱的复杂操作,解放了“双手”,发挥人员有效处理应急事件的正常思维,避免灭火操作过程中出现的慌乱现象,以免延误战机。

图2:改造后罐区的DCS操作界面

同类技术国内的消防系统均未采用DCS程序控制系统,基本采用远程手动控制和现场手动操作,未真正实现程序控制,相对其它企业来说该大型储罐区的消防控制系统较为先进,科技含量较高,技术应用效果较好。

6 实际应用情况

根据现场实战演练,当油罐发生着火爆炸等险情时,发现者立即启动自动火灾报警系统,并在第一时间迅速报火警,消防操作人员即刻利用工业电视监控系统确认现场火情后,立即利用“一键式”操作自动开启消防系统,即启动喷淋水、泡沫设施进行灭火作业,原至少需1分钟启动的消防设施,现只需10~20秒便可完成全部操作;最远距离的储罐泡沫到达时间由原来的3分钟,缩短至2分钟左右,大大加快了火灾扑救速度。如DCS程序控制系统失灵,亦可在操作室内通过辅助操作面板远程启动相关消防设施,实现快速灭火,真正实现了大型油罐消防系统的远程程序控制的自动化功能。

目前该DCS程序控制消防系统运行完好,操作便捷、维护简单,实施定期试运行,使该公司大型储罐区的消防安全有了大大提升,可有效防范重大火灾事故的发生,保障了石化企业的生产安全,突显出较大社会安全效益,实际应用效果显著。

来自:《安全生产》2014年第2期

- 上一篇:对受限空间内作业安全的思考

- 下一篇: 施工现场临时用电安全技术分析